Eine durchdachte Kapazitätsplanung in der Produktion ist der Schlüssel zu mehr Effizienz und weniger Stillstand. Mit den richtigen Methoden und dem Einsatz von Total Effective Equipment Performance (TEEP) kannst du Maschinen optimal auslasten und Engpässe vermeiden.

In diesem Artikel erfährst du, warum präzises Ressourcenmanagement in der Produktion unverzichtbar ist, wie du mit Total Effective Equipment Performance (TEEP) die tatsächliche Anlagenauslastung ermittelst und welche Methoden deine Produktion auf das nächste Level heben.

Warum ist eine Kapazitätsplanung in der Produktion so wichtig?

Die Kapazitätsplanung in der Produktion ist das Fundament eines wirtschaftlich arbeitenden Unternehmens. Ohne sie kommt es zu ungleichmäßiger Auslastung, unnötigen Stillständen oder Überkapazitäten.

Effektive Planung sorgt für:

- • Kürzere Durchlaufzeiten und höhere Produktivität

- • Reduzierte Maschinenstillstände und Wartungskosten

- • Bessere Abstimmung von Personal- und Materialeinsatz

- • Höhere Kundenzufriedenheit durch verlässliche Lieferzeiten

Gerade in Zeiten volatiler Märkte und schwankender Nachfrage hilft eine präzise Planung, flexibel zu bleiben und gleichzeitig profitabel zu wirtschaften.

Typische Herausforderungen im Ressourcenmanagement der Produktion

Trotz zahlreicher Optimierungsmöglichkeiten kämpfen viele Unternehmen mit wiederkehrenden Problemen:

-

• Fehlende Transparenz:

Ohne Echtzeit-Daten über Maschinenkapazitäten, Materialbestände oder Personalverfügbarkeit ist eine vorausschauende Planung kaum möglich.

-

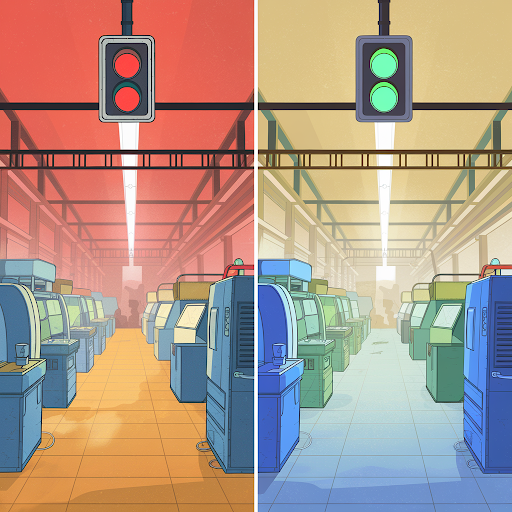

• Unzureichende Maschinenauslastung:

Viele Produktionsanlagen laufen nicht mit voller Effizienz. Ungeplante Stillstände oder suboptimale Schichtplanung führen zu verlorenen Produktionsstunden.

-

• Schwankende Nachfrage

Unvorhersehbare Auftragseingänge machen es schwer, die benötigten Ressourcen exakt einzuplanen. Das Resultat: Überkapazitäten oder Engpässe.

-

• Mangelnde Synchronisation zwischen Abteilungen:

Wenn Vertrieb, Produktion und Einkauf nicht optimal zusammenarbeiten, entstehen Verzögerungen und unnötige Lagerkosten.

Wie TEEP die wahre Leistung deiner Maschinen zeigt?

Eine zentrale Kennzahl im Ressourcenmanagement der Produktion ist die Total Effective Equipment Performance (TEEP). Sie zeigt, wie gut Maschinen und Anlagen im Verhältnis zur theoretisch möglichen Produktionskapazität genutzt werden – und deckt Optimierungspotenziale auf.

So wird TEEP berechnet?

TEEP setzt sich aus zwei wichtigen Faktoren zusammen:

-

• Overall Equipment Effectiveness (OEE)

Bewertet die tatsächliche Effizienz während der Betriebszeit (berücksichtigt Verfügbarkeit, Leistung und Qualität).

-

• Nutzungsgrad

Zeigt, wie viel der verfügbaren Zeit für die Produktion genutzt wird (24/7-Potenzial vs. tatsächliche Laufzeit).

Formel:

TEEP = OEE × Nutzungsgrad

Beispiel:

Ein Unternehmen hat eine Maschine, die theoretisch 24/7 laufen könnte, aber nur 60 % der Zeit genutzt wird. Die OEE liegt bei 70 %. Die TEEP ergibt sich dann als:

70 % × 60 % = 42 %

Das bedeutet: Obwohl die Maschine technisch verfügbar wäre, wird sie nur zu 42 % ihres Potenzials genutzt. Hier liegt enormes Verbesserungspotenzial!

Warum ist TEEP wichtig?

Der Total Effective Equipment Performance-Wert ist ein entscheidender Indikator für die Effizienz in der Produktion. Er zeigt auf, wie gut die vorhandenen Maschinen tatsächlich genutzt werden und wo ungenutzte Kapazitäten verborgen liegen. Unternehmen können mit TEEP ermitteln, wie viel zusätzliche Produktionsleistung durch bessere Planung und Prozessoptimierung möglich wäre.

- • Ein hoher TEEP Wert bedeutet, dass Maschinen effektiv und rund um die Uhr ausgelastet sind.

- • Ein niedriger Wert darauf hinweist, dass es ungenutzte Zeiträume oder vermeidbare Stillstände gibt.

Das ermöglicht eine präzisere Kapazitätsplanung in der Produktion und hilft dabei, Engpässe zu erkennen, bevor sie zum Problem werden.

Kurz gesagt: TEEP ist der Schlüssel zur Maximierung der Produktionskapazität. Wer es schafft, Stillstände zu reduzieren und Maschinen effizienter zu nutzen, steigert nicht nur die Produktivität, sondern sichert sich auch einen klaren Wettbewerbsvorteil.

Was ist ein guter TEEP Wert?

Ein guter TEEP-Wert hängt stark von der Branche und den spezifischen Produktionsanforderungen ab. Generell gelten folgende Richtwerte:

- 100% TEEP: Theoretisch perfekte Nutzung der Produktionskapazität (keine Stillstände, keine Verluste) – in der Praxis unrealistisch.

- 80–90%: Excellent - Sehr effizient, bedeutet eine optimale Nutzung der verfügbaren Maschinenzeit.

- 60–80%: Guter Wert, zeigt Optimierungspotenzial, aber keine kritischen Probleme.

- Unter 60 % TEEP: Verbesserungsbedarf, deutet auf ungenutzte Kapazitäten, ungeplante Stillstände oder ineffiziente Prozesse hin.

Praxis-Tipp:

Ein hoher OEE-Wert gepaart mit einem hohen Nutzungsgrad führt zu einem besseren TEEP. Unternehmen sollten daher nicht nur die Maschinenleistung, sondern auch ihre Gesamtbetriebszeit optimieren.

Schritt-für-Schritt zur besseren Kapazitätsplanung in der Produktion

Eine präzise Kapazitätsplanung in der Produktion ist entscheidend, um Engpässe zu vermeiden, Kosten zu senken und die Effizienz zu steigern. Unternehmen, die ihre Maschinenlaufzeiten, Personalverfügbarkeit und Materialbestände optimal koordinieren, können ihre Produktionskapazität deutlich erhöhen. Doch wie lässt sich das konkret umsetzen? Die folgenden fünf Schritte helfen dir, deine Planung zu optimieren und deine Ressourcen bestmöglich zu nutzen.

-

1. Produktionskapazitäten genau erfassen

Bevor du deine Produktion optimieren kannst, musst du genau wissen, welche Ressourcen dir zur Verfügung stehen. Erstelle eine detaillierte Übersicht über Maschinenlaufzeiten, Personalverfügbarkeit und Materialbestände. Digitale Tools mit Echtzeit-Daten erleichtern die Erfassung und ermöglichen eine zentrale Steuerung des Produktionsmanagements. So kannst du Engpässe frühzeitig erkennen und rechtzeitig gegensteuern.

-

2. TEEP und OEE als Steuerungsinstrument nutzen

Die TEEP und OEE sind essenzielle Kennzahlen, um die tatsächliche Anlagenauslastung zu messen. Regelmäßige Analysen helfen dabei, Schwachstellen zu identifizieren und gezielte Maßnahmen zur Effizienzsteigerung zu ergreifen. Vorausschauende Wartung kann ungeplante Stillstände reduzieren, während eine optimierte Schichtplanung die Maschinenlaufzeiten verbessert und Leerlaufzeiten minimiert.

-

3. Nachfrageprognosen optimieren

Eine ungenaue Nachfrageplanung führt zu Über- oder Unterproduktion. Nutze historische Daten und KI-gestützte Analysen, um saisonale Schwankungen vorherzusehen und deine Produktion entsprechend anzupassen. So kannst du Material- und Personaleinsatz gezielt steuern und Überkapazitäten oder Lieferengpässe vermeiden.

-

4. Flexibilität in der Planung erhöhen

In einer dynamischen Marktlandschaft ist es wichtig, flexibel zu bleiben. Schaffe Pufferkapazitäten für Auftragsspitzen, um Engpässe zu vermeiden. Variabel gestaltete Schichtmodelle ermöglichen eine schnellere Anpassung an kurzfristige Nachfrageschwankungen. Modulare Fertigungskonzepte helfen zudem, Produktionsprozesse effizienter zu gestalten und auf veränderte Anforderungen zu reagieren.

-

5. Abteilungsübergreifende Kommunikation verbessern

Eine reibungslose Zusammenarbeit zwischen Vertrieb, Produktion und Einkauf ist entscheidend für eine effiziente Kapazitätsplanung. Fehlinvestitionen und Materialengpässe lassen sich durch ein integriertes Planungssystem vermeiden. Transparente Prozesse sorgen dafür, dass alle Beteiligten stets über aktuelle Kapazitäten und Bedarfe informiert sind – das erleichtert die Entscheidungsfindung und erhöht die betriebliche Effizienz.

Mit einer durchdachten Kapazitätsplanung in der Produktion lassen sich Ressourcen optimal nutzen, Kosten senken und die Wettbewerbsfähigkeit nachhaltig steigern. Nutze moderne Technologien, um deine Planung effizienter zu gestalten und dein Unternehmen zukunftssicher aufzustellen!

Maximale Auslastung, minimale Verluste: So machst du deine Produktion zukunftssicher!

Eine optimierte Kapazitätsplanung in der Produktion ist entscheidend für Wettbewerbsfähigkeit und Profitabilität.

Durch den gezielten Einsatz von Total Effective Equipment Performance (TEEP), digitale Tools und eine vorausschauende Ressourcenplanung lassen sich Engpässe vermeiden, Maschinen optimal auslasten und Kosten senken.

Jetzt ist der perfekte Zeitpunkt, dein Ressourcenmanagement zu verbessern – für eine effizientere Produktion und nachhaltigen Unternehmenserfolg!

👉 Erfahre hier, wie unser Kapazitätsplaner CapaPlanner dein Unternehmen unterstützen kann.